મૂળભૂત મેગ્નેટ ડિઝાઇન

મેગ્નાબેન્ડ મશીનને મર્યાદિત ફરજ ચક્ર સાથે શક્તિશાળી ડીસી મેગ્નેટ તરીકે ડિઝાઇન કરવામાં આવ્યું છે.

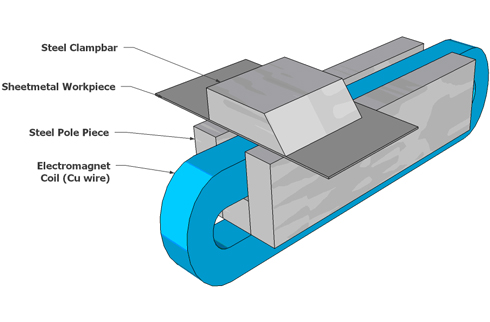

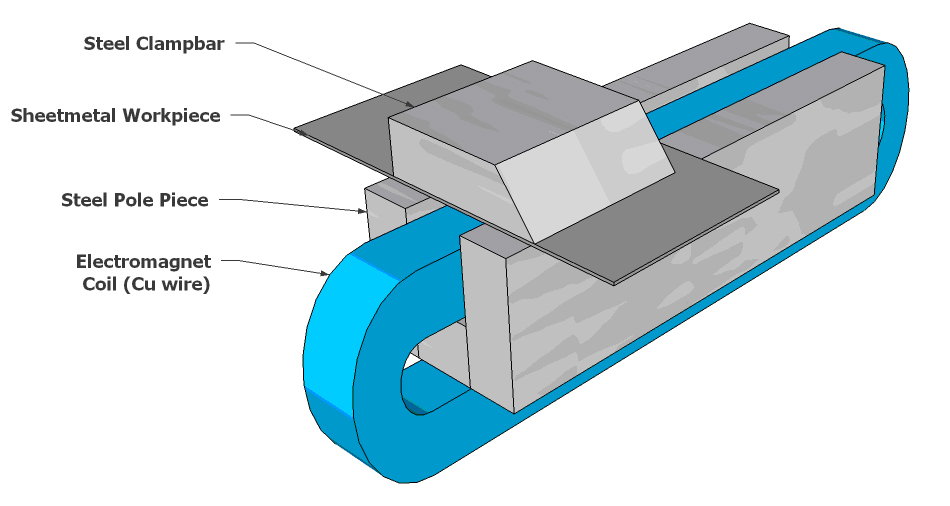

મશીનમાં 3 મૂળભૂત ભાગો હોય છે:-

મેગ્નેટ બોડી જે મશીનનો આધાર બનાવે છે અને તેમાં ઇલેક્ટ્રો-મેગ્નેટ કોઇલ હોય છે.

ક્લેમ્પ બાર જે ચુંબક આધારના ધ્રુવો વચ્ચે ચુંબકીય પ્રવાહ માટે માર્ગ પૂરો પાડે છે, અને ત્યાંથી શીટમેટલ વર્કપીસને ક્લેમ્પ કરે છે.

બેન્ડિંગ બીમ જે મેગ્નેટ બોડીના આગળના કિનારે પિવૉટેડ હોય છે અને વર્કપીસ પર બેન્ડિંગ ફોર્સ લાગુ કરવા માટેનું સાધન પૂરું પાડે છે.

3-D મોડલ:

નીચે એક 3-D રેખાંકન છે જે યુ-ટાઈપ મેગ્નેટમાં ભાગોની મૂળભૂત ગોઠવણી દર્શાવે છે:

ફરજ ચક્ર

ફરજ ચક્રની વિભાવના એ ઇલેક્ટ્રોમેગ્નેટની ડિઝાઇનનું ખૂબ મહત્વનું પાસું છે.જો ડિઝાઇન જરૂરી કરતાં વધુ ડ્યુટી સાયકલ પૂરી પાડે છે તો તે શ્રેષ્ઠ નથી.વધુ ડ્યુટી સાયકલનો સ્વાભાવિક અર્થ એ છે કે વધુ તાંબાના વાયરની જરૂર પડશે (પરિણામે ઊંચી કિંમત સાથે) અને/અથવા ઓછા ક્લેમ્પિંગ ફોર્સ ઉપલબ્ધ હશે.

નોંધ: ઉચ્ચ ડ્યુટી સાયકલ ચુંબકમાં ઓછું પાવર ડિસીપેશન હશે જેનો અર્થ છે કે તે ઓછી ઉર્જાનો ઉપયોગ કરશે અને આમ ચલાવવા માટે સસ્તું હશે.જો કે, કારણ કે ચુંબક માત્ર ટૂંકા ગાળા માટે જ ચાલુ રહે છે, તો ઓપરેશનની ઉર્જા ખર્ચને સામાન્ય રીતે બહુ ઓછું મહત્વ માનવામાં આવે છે.આ રીતે ડિઝાઇનનો અભિગમ એ છે કે કોઇલના વિન્ડિંગ્સને વધુ ગરમ ન કરવાના સંદર્ભમાં તમે જેટલો પાવર ડિસિપેશન મેળવી શકો છો.(આ અભિગમ મોટાભાગના ઇલેક્ટ્રોમેગ્નેટ ડિઝાઇન માટે સામાન્ય છે).

મેગ્નાબેન્ડ લગભગ 25% ની નજીવી ડ્યુટી સાયકલ માટે રચાયેલ છે.

સામાન્ય રીતે તેને વાળવામાં માત્ર 2 કે 3 સેકન્ડનો સમય લાગે છે.પછી ચુંબક વધુ 8 થી 10 સેકન્ડ માટે બંધ રહેશે જ્યારે વર્કપીસને ફરીથી ગોઠવવામાં આવે છે અને આગલા વળાંક માટે તૈયાર કરવામાં આવે છે.જો 25% ડ્યુટી સાયકલ ઓળંગાઈ જાય તો આખરે ચુંબક ખૂબ ગરમ થઈ જશે અને થર્મલ ઓવરલોડ ટ્રીપ થઈ જશે.ચુંબકને નુકસાન થશે નહીં પરંતુ ફરીથી ઉપયોગમાં લેવાતા પહેલા તેને લગભગ 30 મિનિટ સુધી ઠંડુ થવા દેવું પડશે.

ફિલ્ડમાં મશીનો સાથેના ઓપરેશનલ અનુભવ દર્શાવે છે કે 25% ડ્યુટી સાયકલ સામાન્ય વપરાશકર્તાઓ માટે એકદમ પર્યાપ્ત છે.વાસ્તવમાં કેટલાક વપરાશકર્તાઓએ મશીનના વૈકલ્પિક હાઇ પાવર વર્ઝનની વિનંતી કરી છે જેમાં ઓછા ડ્યુટી સાયકલના ખર્ચે વધુ ક્લેમ્પિંગ ફોર્સ હોય છે.

મેગ્નાબેન્ડ ક્લેમ્પિંગ ફોર્સ:

પ્રાયોગિક ક્લેમ્પિંગ ફોર્સ:

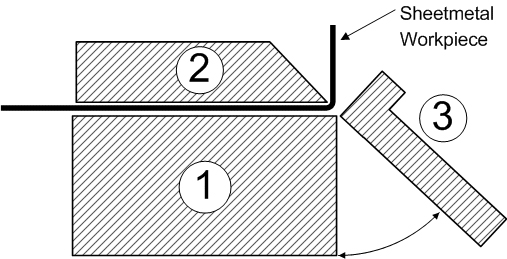

વ્યવહારમાં આ ઉચ્ચ ક્લેમ્પિંગ ફોર્સ ત્યારે જ અનુભવાય છે જ્યારે તેની જરૂર ન હોય(!), એટલે કે પાતળા સ્ટીલ વર્કપીસને વાળતી વખતે.નોન-ફેરસ વર્કપીસને વાળતી વખતે ઉપરના ગ્રાફમાં બતાવ્યા પ્રમાણે બળ ઓછું હશે, અને (થોડું જિજ્ઞાસાપૂર્વક), જાડા સ્ટીલ વર્કપીસને વાળતી વખતે પણ તે ઓછું હોય છે.આ એટલા માટે છે કારણ કે તીક્ષ્ણ વળાંક બનાવવા માટે જરૂરી ક્લેમ્પિંગ બળ ત્રિજ્યા વળાંક માટે જરૂરી કરતાં ઘણું વધારે છે.તો શું થાય છે કે જેમ જેમ વળાંક આગળ વધે છે તેમ ક્લેમ્પબારનો આગળનો કિનારો થોડો લિફ્ટ થાય છે આમ વર્કપીસને ત્રિજ્યા બનાવવા દે છે.

નાના એર-ગેપ જે રચાય છે તે ક્લેમ્પિંગ ફોર્સનું થોડું નુકશાન કરે છે પરંતુ ત્રિજ્યા બેન્ડ બનાવવા માટે જરૂરી બળ મેગ્નેટ ક્લેમ્પિંગ ફોર્સ કરતાં વધુ ઝડપથી ઘટી ગયું છે.આમ સ્થિર પરિસ્થિતિ પરિણમે છે અને ક્લેમ્પબાર જવા દેતું નથી.

જ્યારે મશીન તેની જાડાઈની મર્યાદાની નજીક હોય ત્યારે બેન્ડિંગનો મોડ ઉપર વર્ણવેલ છે.જો વધુ જાડા વર્કપીસનો પ્રયાસ કરવામાં આવે તો અલબત્ત ક્લેમ્પબાર ઊંચકી જશે.

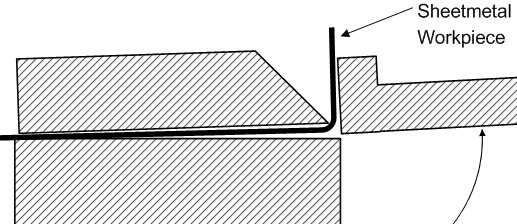

આ રેખાકૃતિ સૂચવે છે કે જો ક્લેમ્પબારની નાકની ધાર તીક્ષ્ણ કરતાં થોડી ત્રિજ્યા કરવામાં આવે, તો જાડા વળાંક માટે હવાનું અંતર ઘટશે.

ખરેખર આ કેસ છે અને યોગ્ય રીતે બનાવેલ મેગ્નાબેન્ડમાં ત્રિજ્યા ધાર સાથે ક્લેમ્પબાર હશે.(એક તીક્ષ્ણ ધારની તુલનામાં ત્રિજ્યાયુક્ત ધાર આકસ્મિક નુકસાન માટે ઘણી ઓછી સંભાવના છે).

બેન્ડ નિષ્ફળતાનો સીમાંત મોડ:

જો ખૂબ જાડા વર્કપીસ પર વાળવાનો પ્રયાસ કરવામાં આવે તો મશીન તેને વાળવામાં નિષ્ફળ જશે કારણ કે ક્લેમ્પબાર ખાલી ઉપાડી જશે.(સદનસીબે આ નાટકીય રીતે થતું નથી; ક્લેમ્પબાર માત્ર શાંતિથી જવા દે છે).

જો કે જો બેન્ડિંગ લોડ ચુંબકની બેન્ડિંગ ક્ષમતા કરતાં થોડો વધારે હોય તો સામાન્ય રીતે શું થાય છે કે બેન્ડ લગભગ 60 ડિગ્રી કહેવા માટે આગળ વધશે અને પછી ક્લેમ્પબાર પાછળની તરફ સરકવાનું શરૂ કરશે.નિષ્ફળતાના આ મોડમાં ચુંબક વર્કપીસ અને મેગ્નેટના બેડ વચ્ચે ઘર્ષણ કરીને પરોક્ષ રીતે બેન્ડિંગ લોડનો પ્રતિકાર કરી શકે છે.

લિફ્ટ-ઓફને કારણે નિષ્ફળતા અને સ્લાઇડિંગને કારણે નિષ્ફળતા વચ્ચેની જાડાઈનો તફાવત સામાન્ય રીતે ખૂબ નથી.

લિફ્ટ-ઓફ નિષ્ફળતા ક્લેમ્પબારની આગળની કિનારી ઉપરની તરફ વર્કપીસ લીવરિંગને કારણે છે.ક્લેમ્પબારની આગળની ધાર પર ક્લેમ્પિંગ ફોર્સ મુખ્યત્વે આનો પ્રતિકાર કરે છે.પાછળના કિનારે ક્લેમ્પિંગની થોડી અસર થતી નથી કારણ કે તે જ્યાં ક્લેમ્પબારને પિવટ કરવામાં આવે છે તેની નજીક છે.વાસ્તવમાં તે કુલ ક્લેમ્પિંગ બળનો માત્ર અડધો ભાગ છે જે લિફ્ટ-ઓફનો પ્રતિકાર કરે છે.

બીજી તરફ સ્લાઇડિંગને કુલ ક્લેમ્પિંગ બળ દ્વારા પ્રતિકાર કરવામાં આવે છે પરંતુ માત્ર ઘર્ષણ દ્વારા તેથી વાસ્તવિક પ્રતિકાર વર્કપીસ અને ચુંબકની સપાટી વચ્ચેના ઘર્ષણના ગુણાંક પર આધારિત છે.

સ્વચ્છ અને શુષ્ક સ્ટીલ માટે ઘર્ષણ ગુણાંક 0.8 જેટલો ઊંચો હોઈ શકે છે પરંતુ જો લ્યુબ્રિકેશન હાજર હોય તો તે 0.2 જેટલું ઓછું હોઈ શકે છે.સામાન્ય રીતે તે વચ્ચે ક્યાંક એવું હશે કે બેન્ડ નિષ્ફળતાનો સીમાંત મોડ સામાન્ય રીતે સ્લાઇડિંગને કારણે હોય છે, પરંતુ ચુંબકની સપાટી પર ઘર્ષણ વધારવાના પ્રયાસો યોગ્ય ન હોવાનું જણાયું છે.

જાડાઈ ક્ષમતા:

ઇ-ટાઈપ મેગ્નેટ બોડી માટે 98 મીમી પહોળા અને 48 મીમી ઊંડા અને 3,800 એમ્પીયર-ટર્ન કોઇલ સાથે, સંપૂર્ણ લંબાઈની બેન્ડિંગ ક્ષમતા 1.6 મીમી છે.આ જાડાઈ સ્ટીલ શીટ અને એલ્યુમિનિયમ શીટ બંનેને લાગુ પડે છે.એલ્યુમિનિયમ શીટ પર ઓછી ક્લેમ્પિંગ હશે પરંતુ તેને વાળવા માટે ઓછા ટોર્કની જરૂર પડે છે તેથી આ એવી રીતે વળતર આપે છે કે બંને પ્રકારની ધાતુઓ માટે સમાન ગેજ ક્ષમતા આપે.

ઉલ્લેખિત બેન્ડિંગ ક્ષમતા પર કેટલીક ચેતવણીઓ હોવી જરૂરી છે: મુખ્ય એક એ છે કે શીટ મેટલની ઉપજ શક્તિ વ્યાપકપણે બદલાઈ શકે છે.1.6mm ક્ષમતા 250 MPa સુધીની ઉપજ તણાવ સાથે સ્ટીલ પર અને 140 MPa સુધીની ઉપજ તણાવ સાથે એલ્યુમિનિયમને લાગુ પડે છે.

સ્ટેનલેસ સ્ટીલમાં જાડાઈ ક્ષમતા લગભગ 1.0mm છે.આ ક્ષમતા મોટાભાગની અન્ય ધાતુઓ કરતાં નોંધપાત્ર રીતે ઓછી છે કારણ કે સ્ટેનલેસ સ્ટીલ સામાન્ય રીતે બિન-ચુંબકીય હોય છે અને છતાં તે વ્યાજબી રીતે ઉચ્ચ ઉપજ તણાવ ધરાવે છે.

બીજું પરિબળ ચુંબકનું તાપમાન છે.જો ચુંબકને ગરમ થવા દેવામાં આવ્યું હોય તો કોઇલનો પ્રતિકાર વધારે હશે અને તેના કારણે તે ઓછા એમ્પીયર-ટર્ન અને નીચા ક્લેમ્પિંગ ફોર્સ સાથે ઓછો પ્રવાહ ખેંચશે.(આ અસર સામાન્ય રીતે તદ્દન મધ્યમ હોય છે અને મશીન તેના વિશિષ્ટતાઓને પૂર્ણ ન કરે તેવી શક્યતા નથી).

છેલ્લે, જો મેગ્નેટ ક્રોસ સેક્શનને મોટો બનાવવામાં આવે તો વધુ જાડી ક્ષમતાવાળા મેગ્નાબેન્ડ્સ બનાવી શકાય છે.

પોસ્ટ સમય: ઓગસ્ટ-27-2021